«Мировой финансовый кризис» был и пока еще остается. Работать стало труднее? В принципе – «да». Потому что меньше стало «мелочёвых» работ, теперь клиенты стараются или «проездить неисправность» или, если уж обращаются, то с такими вопросами, которые нельзя отремонтировать «на коленке» – «у крутого спеца дяди Васи» – «в гараже за пять копеек», короче там, где «смешные» цены на всё, начиная от «компьютерной диагностики» и заканчивая «компьютерной распечаткой реальной неисправности вашего автомобиля»,-

О надежности японских автомобилей говорилось много: да, они ломаются определенно редко. А неисправностей возникает много чисто из-за «человеческого фактора».

И если раньше на это мало обращалось внимания, то сейчас их становится все больше и больше. И порой не знаешь: вот эта неисправность, с которой приехал клиент, она «сама по себе возникла» или ей поспособствовал некто?

На Mitsubushi Grandis 2007 года перестала работать система ABS.

А впереди зима, это вопрос безопасности. Поэтому оставлять «на потом» эту неисправность реально нельзя, безрассудно…

Да, «на коленке» этот автомобиль отремонтировать сложно.

Не буду врать – «можно». Но времени это займет столько…что в конце месяца останешься без штанов.

…вы слышали по телевизору слова, которые часто там звучат: «развитие производства…финансирование развития производства»…и тому подобное. Нет, это я не «уехал» от темы. Это как раз «в тему»,-

Так вот, так называемую «достойную оплату своего труда» никто нам не сделает – если мы сами об этом не позаботимся.

В моём понимании «развитие производства», это регулярное пополнение личной рабочей базы, как интеллектуальной, так и инструментальной.

Только тогда можно выходить к клиенту и его машине без «дрожи в коленке»,-

Никогда никого не учу и не собираюсь учить, но читая тот или иной технический форум, часто натыкаюсь на такие вопросы: «С чего начать? А что делать?» и так далее.

Да не надо спрашивать.

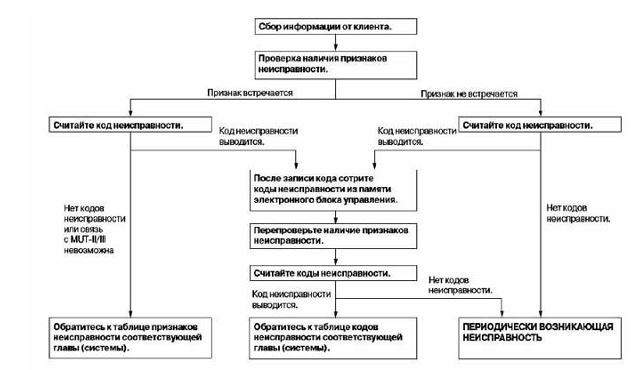

За нас уже давно подумали и даже любезно предоставили блок-схему поиска неисправностей, читай – не хочу:

А у нас такая неисправность:

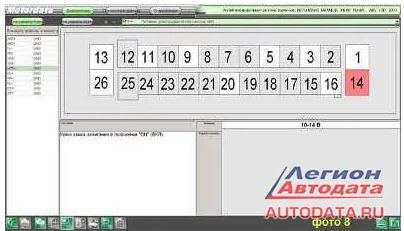

«пропадание питания на мотор насоса ABS». Снимаем с гидроблока шлейф. Смотрим и проверяем «плюс-минус». Что бы не рыться долго по справочникам, открываем Интернет, там удобнее всё смотреть,-

По схеме на разъеме 14 проверяем «питание». Есть.

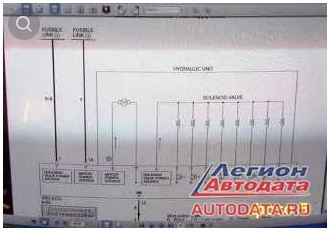

Питание на соленоид. Есть.

Есть два плюса. Что с «минусами»?

По схеме контакт 13. Эта «масса» по точкам соединений должна иметь две «массы», 1 и 2.

Это по схеме.

Что «на местности»?

А проверим,…для этого под рукой всегда есть самостоятельно изготовленное устройство КОНТРОЛЬКА для подобных проверок.

С «плюсами» все нормально, без претензий.

С «минусами» что?

А вот с «минусами» у нас проблема…

Ну а если проблема есть – надо решать,-☺

Искать. При помощи дополнительных устройств. Помогающих и облегчающих работу.

Ну что, «человеческий фактор»?,- см. фото ниже:

Даже на фото видно, что «масса недокручена».

– Что-то на машине делали?, – интересуюсь у клиента

– Да вроде ничего…,- затрудняется он с ответом. Надо направить его мысль, подтолкнуть, перебираю возможные варианты:

– Что-то меняли, может быть, что-то устанавливали новое, переустанавливали…

И тут клиент вспомнил:

– Ну да, конечно, когда пошла «волна» запретов на ксенон, пришлось снять нестандартный…

Ну, вот и причина. Вот и «человеческий фактор».

Вот так всегда: «Делаем одно, ломаем другое».

Но у меня совершенно нет претензий к колегам, которые по какой-то причине «недокрутили – недовертели».

Я свою работу сделал. Получил за работу деньги.

Вот только клиент…

Ну а что клиент?

Теперь будет, наверное, с большей осторожностью выбирать автосервисы для ремонта своего автомобиля…

Оригинал статьи на сайте: https://autodata.ru/article/all/mitsubishi_grandis_abs_system/?sphrase_id=599546